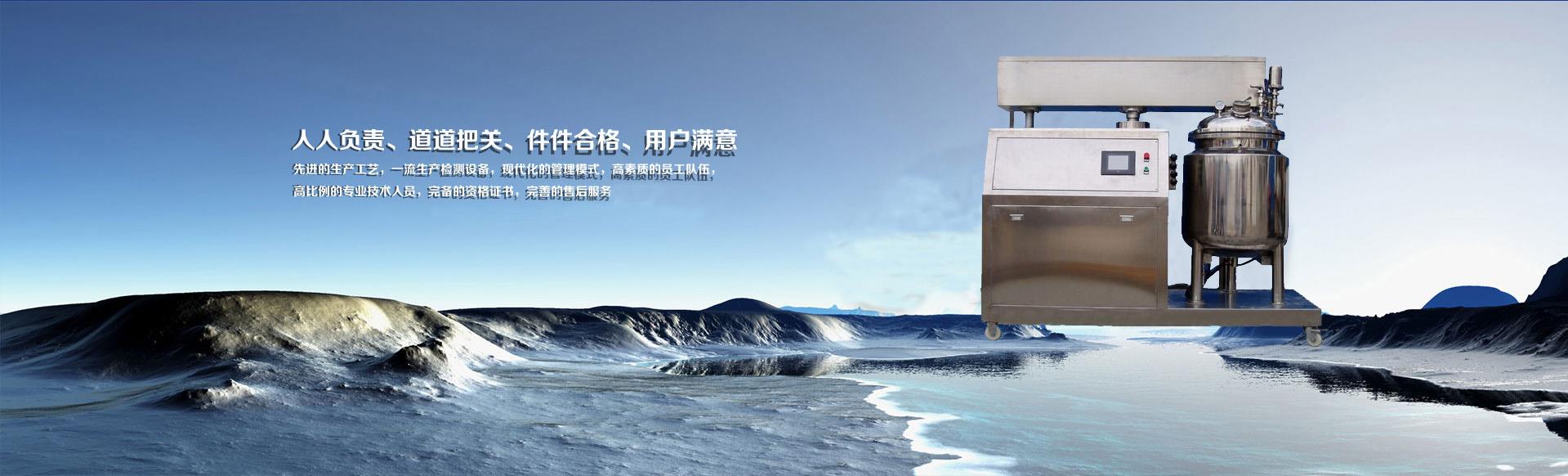

制膏机是一种专用于生产膏状产品的机械设备,广泛应用于化妆品、医药、食品、化工等行业。它能够将各种原料(如油相、水相、粉末、添加剂等)混合、乳化、均质、分散、溶解,然后制成均匀细腻的膏体产品,如面霜、牙膏、药膏等。以下是制膏机的一些主要特点和工作流程:

主要特点:

1. 多功能性:具备搅拌、乳化、均质、分散等多种功能,可根据产品需求调整。

2. 真空系统:很多现代制膏机配备了真空系统,可以在低氧环境下作业,有助于去除空气、水分和气泡,提高产品稳定性,延长保质期。

3. 温度控制:具有加热和冷却系统,可以精确控制生产过程中的温度,有助于原料的溶解、分散和乳化。

4. 高效搅拌:采用行星搅拌、双螺旋搅拌或高速分散器等设计,确保物料混合均匀,无死角。

5. 自动化控制:许多制膏机集成了PLC控制系统,实现自动配料、搅拌时间控制、温度控制等功能,提高生产效率和产品质量。

6. 卫生设计:采用不锈钢材质,易清洁,符合GMP(良好生产规范)要求。

7. 容量多样性:制膏机有多种规格,从小型实验机型到大型工业生产线,如1吨、5吨等不同容量的设备,以适应不同规模的生产需求。

工作流程:

1. 预处理:将水相、油相原料分别预溶解或预分散。

2. 真空吸入:通过真空系统将预处理好的原料吸入主锅。

3. 加热与搅拌:启动加热和搅拌系统,使原料充分混合并达到所需温度。

4. 乳化与均质:利用高速分散器或均质头产生强大的剪切力,使油水相充分乳化,形成稳定的膏体。

5. 冷却与脱泡:完成乳化后,通过冷却系统降温并利用真空脱泡罐去除膏体中的气泡。

6. 出料:完成所有工序后,膏体通过出料阀转移到下一工序或包装。

制膏机的设计和配置可根据不同行业和产品的特定需求进行定制,以确保生产出高质量的膏状产品。

0510-83266118

0510-83266118